Процесс изготовления металлоконструкции

Процесс изготовления металлоконструкций состоит из ряда важных стадий. При производстве металлоконструкций допускается применение всевозможных технологий сварки - начиная от автоматической и до ручной дуговой. Электросварка может быть в сфере предохранительных газов, а также с флюсом. Методы сварочных сочетаний аналогично применяются разнообразные (например угловые, тавровые, стыковые, торцевые)

Первой стадией изготовления металлоконструкций считается подготовление тех. документов, требуемых с целью производства элементов, для которых установлены конкретные параметры.

Вторым этапом изготовления сварных конструкций считается подготовка отдельных элементов к сварке. На данной стадии наибольшее предпочтение нужно отдать подготовлению кромок составляющих деталей. Края стачиваются под установленным наклоном. Изготовить это следует с применением шлифовальной машинки, или с помощью простого напильника. Конструкция разделения краёв может быть всякой, однако особо результативной является Х-образная обработка. Суть в том, что конкретно такой способ разделки краёв обеспечивает предельно низкие величины металлов, получаемых в ходе нагрева краёв элементов, впоследствии этого качество получаемой сборки станет значительно выше.

Следующий этап при изготовлении металлоконструкций считается их сборка. Этот производственный процесс обязывает к увеличенному вниманию. Сама деятельность обладает масштабной энергозатратностью. Время сборки иногда занимает до пятидесяти процентов всего периода ее производства. Ключевое то, что от уровня монтирования напрямую зависит последующее свойство сварного монтажа. Главными критериями, которые предъявляются к сборке металлоконструкции, считаются:

- истинное соответствие масштабам, которые указаны в технических бумагах;

- точное положение промежутков и их неизменные масштабы;

- нужное расположение элементов установки, в соответствии с технической документацией;

- точность площадей конструкции и углов в местах их пересечения;

- недопущение увеличенного возможного разрешения смещения элементов, когда выполняется их стыковое совмещение.

Типы оборудования для изготовления металлоконструкций:

К наиболее востребованному промышленному оборудованию для производства металлических конструкций относят сверлильные, режущие и пробивные станки.

Сверлильные и пробивочные станки для изготовления металлических конструкций

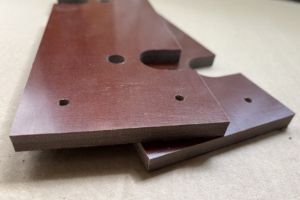

Промышленные станки для сверления и пробивки, объединенные с гидромеханической гильотиной, реализуются на экономическом рынке инструментов для изготовления металлоконструкций в режиме разделывающих установок.

Данные установки комплектуются из пробивочного или сверловочного блока, создающего отверстия с одной или обеих полок уголка, разрезающего блока, отпиливающего предварительно подготовленную часть от замерного металла, а так же рольганга, выводящего ресурс в район обрабатывания. Помимо этого, следующие линии, возможно, дополнительно укомплектовать приспособлениями погрузки-разгрузки рольганга с уголков.

Действие такого механизма в связи многозадачностью обрабатывания выполняется исключительно в автоматическом порядке. Впоследствии, в том числе и стандартные линии обрабатывания уголкового металла допускается применять с целью заготовки различного по объему элементов для металлоконструкций.

Режущее промышленное оборудование для создания металлоконструкций

Разрезание заготовок из стандартного металлопроката допускается осуществить с применением классических гильотин. Однако тавровый и уголковый металлопрокат, в связи с особой спецификой формы профилированного материала, разделывают газовым резаком, а не гильотиной. Делают так, потому что резак не коробит профиль балки или угла, уничтожая необходимость в исправлении заготовки в результате разреза.

Вместе с тем, газорезак разрешается применять в автоматическом и ручном режимах. При автоматическом режиме работы разрезание выполняет автоматический механизм, контролируемый диспетчером или блоком числового программного руководства. В ручном же режиме потоком плазмы заведует определенный подкованный работник-резчик.