Резка металла – это одна из самых главных процедур, применяемых при обработке изделия. В наше время используются шесть различных видов резки металла, и которых наиболее популярным и употребляемым способом является рубка на гильотине. Также часто на производствах встречаются технологии плазменной и гидроабразивной резки. В качестве основного инструмента, выполняющего задачу, используется высокотехнологичное оснащение, проводящее резку по указанным оператором параметрам. В данной статье вы увидите подробный обзор и сравнение трех самых популярных способов раскроя металлических заготовок.

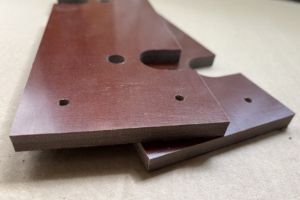

Рубка на гильотине

В качестве основного инструмента для выполнения резки металла данным способом задействуется гильотина. Обрабатываемый металлический лист подается с помощью рольгангов на рабочую поверхность, оказываясь между кромками гильотины. Процесс рубки происходит за счет опускания ножей механическим или гидравлическим приводом. Характеристика точности и качества разреза зависит от прижимной силы, удерживающей металлическую заготовку на рабочей поверхности. С помощью гильотины можно выполнять продольную, поперечную или угловую резку.

Простое в эксплуатации и обслуживании оборудование по гильотинной резке металлических листов позволяет применять такую технологию в различных производственных процессах. Этот способ является оптимальным в тех случаях, когда существует необходимость разрезать листы металла небольших габаритов. Также продольная резка рулонного металла позволяет качественно выполнять простые задачи, без сложных вырезов, отверстий и многогранных форм. При соблюдении нехитрых условий и правильно выставленных параметрах, на выходе получается качественный срез с ровными краями, без вмятин, выпуклостей и зазубрин.

Резка металла с помощью гильотины отличается такими преимуществами:

- Чрезвычайно низкие затраты энергии.

- Простота в эксплуатации оборудования.

- Низкая стоимость.

- Практически полное отсутствие отходов.

- Высокое качество получаемого среза.

- Скорость.

Недостатки процедуры:

- Невозможность создать фигурную модель среза.

- Существующие ограничения по толщине и виду металлического листа.

Резка плазмой

Плазменная резка – это технологическая процедура, при проведении которой металлические листы разрезаются струей плазмы по заданным оператором настройкам. Лист металла, выступающий в роли анода и электрод, оказывающийся в роли анода, реагируют между собой с применением осциллятора. Таким образом, появляется режущая дуга, поджигающая подаваемый на рабочую поверхность газ. При соприкосновении нагретой газовой дуги с металлом появляется рабочий поток, обладающий силой тока в 45-65 ампер. Струя газа, находящаяся под воздействием электрического тока, не только нагревается, но и ионизируется. Центральная часть рабочего плазменного потока обладает сверхвысокой температурой, показатель которой может доходить до 3000-3500 градусов Цельсия. Скорость рабочей плазменной дуги составляет величину от 500 до 1500 метров в секунду. В виде газа, использующегося для работы с цветными металлами, чаще всего применяется аргон, азот или водород. Резка черного металла и стали предполагает использование воздуха и кислорода.

Установка плазменной резки металла позволяет обрабатывать заготовки, толщина которых доходит до 35мм. Элементы конструкции, через которые подается газ, называются форсунками. Для их охлаждения применяются жидкостные или воздушные системы, каждая из которых обладает своими плюсами и минусами. Плазменная резка листового металла обладает следующими преимуществами:

- Достаточно высокая скорость обработки металлических заготовок.

- Наличие нагрева рабочей зоны, исключающего непредвиденную деформацию металлического листа.

- Работа с любыми типами и видами металлических поверхностей.

- Возможность создания фигурных срезов высокой сложности.

- Полная безопасность.

- Качественный срез.

Плазменная резка обладает такими недостатками:

- Отсутствие возможности применять два резака одновременно.

- Чрезвычайно низкая допустимая толщина обрабатываемого листа.

- Высокие требования ТО.

- Высокая стоимость плазменной резки металла.

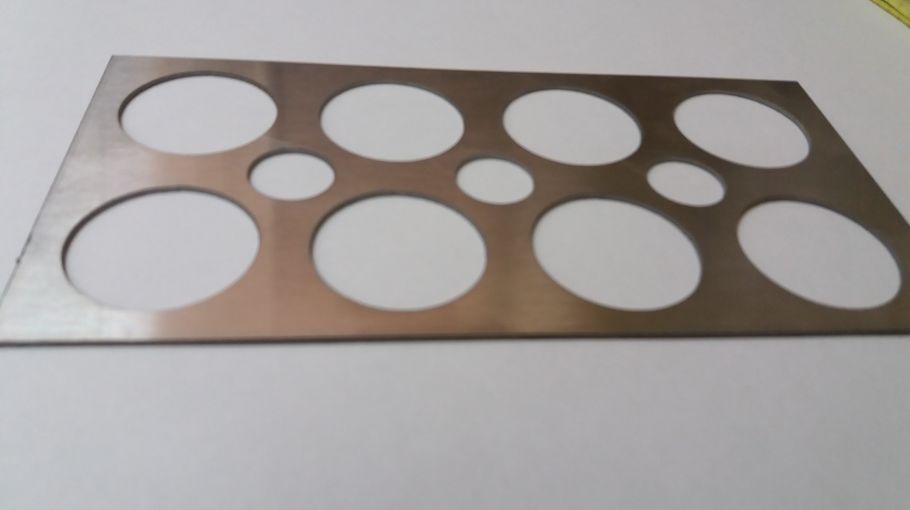

Гидроабразивная резка металлов

Гидроабразивной резкой называют вид обработки металлических заготовок, основным компонентом которого является вода, насыщенная абразивным материалом, подающаяся под высоким давлением с большой скоростью. Это достаточно старая технология, используемая уже более сорока лет. Создаваемая искусственным образом струя жидкости обладает некоторыми характеристиками. Диаметр потока колеблется в промежутке от 0,5 до 1,5мм. Такая струя, по своей сути, является идеальным инструментом, применяющимся для резки металлических поверхностей. Вода не нагревает и не деформирует лист металла, создавая качественный и ровный рез, без заусенцев и выпуклостей. Резка металла с помощью гидроабразивной технологии позволяет создавать сложные геометрические узоры практически без отходов.

Главным элементом технологии является физическое явление природной эрозии. Вода, насыщенная абразивным составом, подаваемая под высоким давлением и обладающая высокой скоростью, с легкостью разрезает рабочий металл, проходя через него как нож сквозь масло. Эффективность использования гидроабразивной реки зависит от возможного расхода воды, задействованного абразивного состава и давления, с которым струя подается в рабочую зону.

Гидроабразивная резка тонколистового металла обладает следующими достоинствами:

- Практически полное отсутствие отходов.

- Высокая максимальная толщина реза.

- Отсутствие термического нагревания заготовки.

- Высокое качество получаемого реза.

- Экологически чистая процедура.

- Возможность создания фигурных резов высокой сложности.

Недостатки:

- Недостаточная скорость создания разреза.

- Коррозия обрабатываемого металлического листа.

- Высокая стоимость абразивного состава.

- Дорогостоящая аппаратура.

Если Вам требуется резка металлов в Москве и Московской области, обращайтесь!